Контактная сварка представляет собой процесс выполнения неразъемного соединения, образующегося в результате возникновения пластических деформаций и нагрева деталей в зоне сварки при воздействии на них прижимного усилия и сварочного тока.

Контактная сварка нашла широкое применение в массовом и серийном производстве, где необходимы высокие показатели производительности и качества. Так, машины контактной сварки используются в машиностроительной, авиационной, автомобилестроительной и др. отраслях промышленности.

Главным показателем качества является прочность сварного соединения, которая зависит от:

- силы электрического тока;

- времени воздействия тока на свариваемые детали (длительности импульса);

- прижимного усилия.

Также большое влияние на качество сварки оказывает состояние поверхности деталей: важно, чтобы поверхность была очищена. Предварительная подготовка деталей включает их очистку от всевозможных загрязнений, а также правку и подгонку заготовок для обеспечения их максимального контакта во время сварки.

Контактная сварка имеет ряд преимуществ:

- высокая производительность,

- высокие качество и надежность соединения,

- большая степень автоматизации процесса сварки,

- малый расход дополнительных материалов (например, воды),

- процесс контактной сварки является экологически чистым.

Классификация контактной сварки:

- по технологии выполнения сварного соединения (точечная, рельефная, шовная, стыковая);

- по количеству соединений производимых одновременно (одно или несколько соединений);

- по роду тока (сварка импульсным или переменным током).

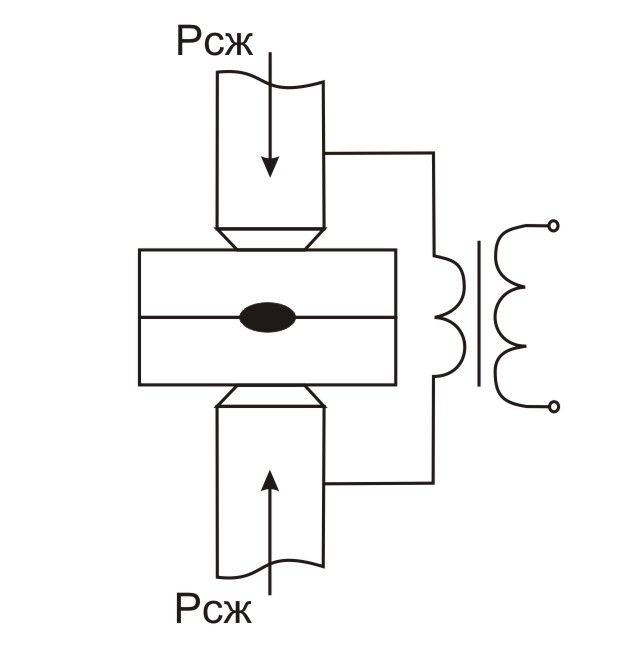

Точечная сварка

Точечная сварка является одним из подвидов контактной сварки. Точечная cварка осуществляется путем плотного прижатия заготовок друг к другу и их соединения в одной или нескольких точках.

Точечная сварка является одним из подвидов контактной сварки. Точечная cварка осуществляется путем плотного прижатия заготовок друг к другу и их соединения в одной или нескольких точках.

Прочность и надежность точечной сварки зависит от количества сварочных точек, состояния поверхности деталей и электродов, формы и размеров сварочных электродов, прижимного усилия, силы тока и длительности его протекания через каждую точку.

Также на качестве соединения сказывается расстояние между соседними точками, т.к. имеет место эффект шунтирования тока через них. Это в свою очередь приводит к тому, что из группы рядом расположенных точек полностью проваривается лишь одна. Уменьшить этот нежелательный эффект позволяет использование двухстороннего подвода тока.

Точечная сварка обладает следующими преимуществами:

- возможность сварки тонких деталей,

- очень высокая производительность (порядка 600 соединений в минуту).

Аппараты точечной сварки используются в электронике, приборостроении, автомобилестроении и прочих отраслях.

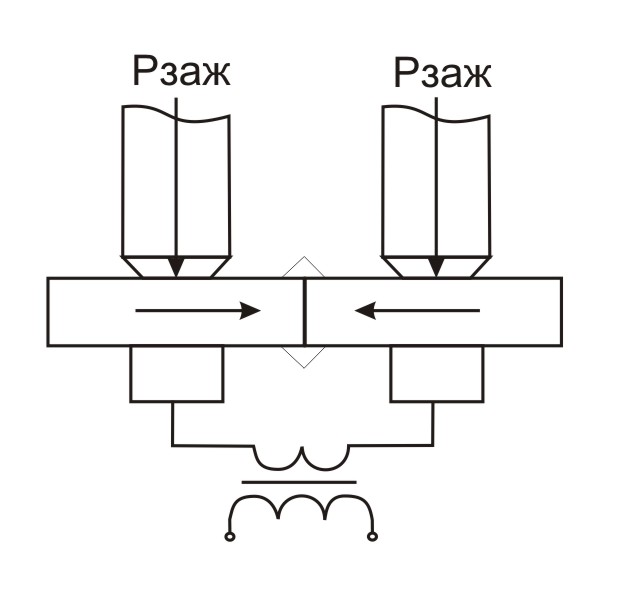

Стыковая сварка

Стыковая сварка – еще один вид контактной сварки, предназначенная для соединения деталей по все поверхности их соприкосновения. Этот вид контактной сварки широко применяется благодаря возможности сваривать заготовки с широким диапазоном сечений (от одного до нескольких тысяч кв. мм). Стыковая сварка может применяться для соединения различных конструкций, например, прутков, проволоки, профилей, полос, листов и т.д.

Стыковая сварка подразделяется на сварку оплавлением и сварку сопротивлением. При сварке сопротивлением на качество шва большое влияние оказывает состояние поверхности торцов заготовок, которые должны быть тщательно очищены и выровнены. Сварка сопротивлением деталей больших сечений ограничивается образованием на их стыке окислов, что приводит к резкому снижению качества сварного шва, поэтому для заготовок больших сечений чаще используется сварка оплавлением.

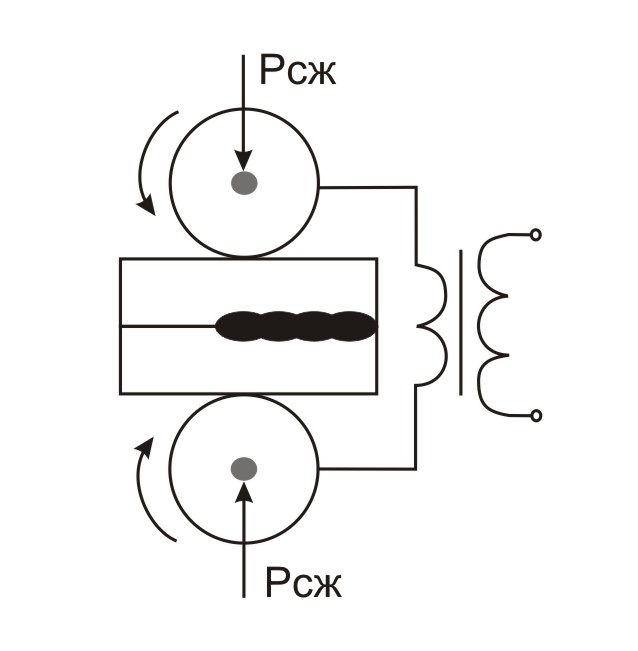

Шовная сварка

Шовная сварка является аналогом точечной сварки, только в этом случае сварные точки следуют друг за другом, образуя единый шов. При этом точки могут либо перекрывать друг друга (герметичный шов), либо нет. Шовная сварка часто применяется в производстве различных емкостей (цистерны, котлы), труб и прочих изделий, требующих герметичности шва. Толщина деталей варьируется в диапазоне 0.1 – 3 мм.

Шовная сварка является аналогом точечной сварки, только в этом случае сварные точки следуют друг за другом, образуя единый шов. При этом точки могут либо перекрывать друг друга (герметичный шов), либо нет. Шовная сварка часто применяется в производстве различных емкостей (цистерны, котлы), труб и прочих изделий, требующих герметичности шва. Толщина деталей варьируется в диапазоне 0.1 – 3 мм.

Шовная сварка подразделяется на три способа ее выполнения: непрерывная, импульсная и шаговая.

Непрерывная сварка используется редко. Это объясняется перегревом сварочных роликов из-за непрерывного протекания через них тока. Как правило, такая сварка применяется для соединения заготовок из малоуглеродистых сталей толщиной не более 1 мм, не требующих высокого качества сварного шва.

Импульсная шовная сварка широко применяется благодаря отсутствию перегревания роликов и достаточно высокой производительности. В процессе данного вида сварки детали движутся непрерывно, а ток на электроды подается импульсно с такой частотой, чтобы сварные точки перекрывались. Толщина заготовок, свариваемых таким способом, может достигать 3 мм.

Шаговая шовная сварка осуществляется следующим образом. Заготовки передвигаются шаг за шагом, и в момент их остановки подается большой сварочный ток на электроды. Как правило, используется для сварки заготовок толщиной до 3 мм из плакированных металлов или алюминиевых сплавов.